Table des matières

Automatisation industrielle : Un environnement difficile

Dans une usine moderne, les machines dépendent d’automates programmables (API), des ordinateurs robustes qui fournissent les entrées et sorties nécessaires. Ces automates peuvent être de nature simple, utilisés pour automatiser un seul processus, ou être très sophistiqués et contrôler l’ensemble d’une chaîne de production.

L’un des principaux défis à relever lors de l’installation de ces dispositifs de plus en plus sophistiqués est de les protéger contre les conditions difficiles. L’usine est un environnement exigeant qui peut abriter des atmosphères dangereuses, des produits chimiques agressifs et des déchets nocifs. Même les usines qui dépendent d’environnements stériles, comme celles des secteurs de la préparation des aliments et des produits pharmaceutiques, utilisent des machines qui génèrent de la chaleur et des vibrations pendant leur fonctionnement. Dans les cas extrêmes, certains processus industriels créent une atmosphère inflammable dans laquelle des circuits électriques exposés ou des étincelles involontaires peuvent provoquer une explosion.

Même dans ces environnements difficiles, les machines dépendent à la fois de l’énergie pour fonctionner et de la capacité à partager des informations avec leur réseau. La création de communications robustes et fiables nécessite des connecteurs capables de fonctionner dans ces conditions difficiles, et comme les équipements d’automatisation deviennent de plus en plus sophistiqués, le nombre de connexions requises dans l’usine augmentera.

Les connecteurs jouent un rôle important dans la vie de l’usine. Les fabricants doivent répondre à l’évolution des besoins des clients et des tendances du marché. La plus grande flexibilité possible dépend de la création d’une ligne de production qui peut être reconfigurée rapidement et facilement. Pour ce faire, de nombreux fabricants utilisent une ligne de production modulaire dans laquelle les machines individuelles peuvent être déplacées ou remplacées facilement en fonction de l’évolution de la demande.

Cette approche modulaire joue également un rôle clé dans la maintenance et la réparation. Une ligne de production réussie est une ligne qui fonctionne à un niveau d’efficacité optimal, ce qui exige un haut degré de fiabilité de ses composants. Si une machine tombe en panne, une ligne de production modulaire permet de la remplacer rapidement afin de minimiser les retards de fabrication. Dans tous les cas, des connecteurs robustes permettent de reconfigurer ou de retirer rapidement et efficacement les machines en fonction des besoins.

Nouvelles tendances dans la fabrication : IIoT et Industrie 4.0

L’Internet des objets (IdO) est l’une des évolutions les plus passionnantes de ces dernières années. La plupart d’entre nous ont été exposés à l’IdO par le biais des smartphones. Grâce à la technologie portable, les consommateurs peuvent se connecter à leur maison lorsqu’ils sont absents, contrôler leur climatisation ou même démarrer leur voiture. Ces innovations ont été rendues possibles par l’introduction de connexions internet rapides et, plus récemment, de la technologie de communication sans fil 5G, qui peut gérer l’énorme volume de données requis par cette nouvelle fonctionnalité. Les machines peuvent désormais utiliser l’internet pour partager des informations entre elles et répondre rapidement à l’évolution des besoins et des conditions.

Le véritable potentiel de l’IdO se situe en dehors du marché grand public. L’environnement de l’usine offre des opportunités pour l’Internet industriel des objets (IIoT), qui a donné lieu à une nouvelle révolution connue sous le nom d’Industrie 4.0. Cette révolution dans la manière dont les machines peuvent communiquer a donné naissance à l’usine intelligente. Une usine intelligente peut être décrite comme une installation où les machines de l’atelier sont connectées de manière transparente au reste de l’entreprise afin de créer une entité unique. Elle combine tous les éléments du processus de fabrication, de la demande initiale du client à l’expédition finale.

Le véritable potentiel de l’IdO se situe en dehors du marché grand public. L’environnement de l’usine offre des opportunités pour l’Internet industriel des objets (IIoT), qui a donné lieu à une nouvelle révolution connue sous le nom d’Industrie 4.0. Cette révolution dans la manière dont les machines peuvent communiquer a donné naissance à l’usine intelligente. Une usine intelligente peut être décrite comme une installation où les machines de l’atelier sont connectées de manière transparente au reste de l’entreprise afin de créer une entité unique. Elle combine tous les éléments du processus de fabrication, de la demande initiale du client à l’expédition finale.

Dans une usine traditionnelle, même celle qui a adopté l’automatisation, tous les éléments du processus de fabrication sont séparés. Chaque machine de la chaîne de production travaillait de manière isolée et le processus était géré à un niveau élevé. L’usine était organisée de manière à être très efficace dans une tâche, mais pas assez flexible pour pouvoir s’adapter facilement aux changements.

L’usine intelligente offre la flexibilité que les usines traditionnelles ne peuvent pas offrir. L’IIoT permet à chaque machine de collecter des données sur son propre fonctionnement et son état, qui sont ensuite partagées avec l’ensemble du réseau. Ce partage d’informations permet non seulement de faire fonctionner efficacement l’usine, mais aussi d’identifier tout problème potentiel afin de prendre des mesures pour minimiser les perturbations.

Avec l’avènement de l’IIoT, toutes les machines au niveau des appareils sont connectées, partageant des données entre elles et avec les couches supérieures de l’entreprise. L’information est donc devenue une matière première essentielle au sein de l’usine intelligente, et elle est partagée entre toutes les couches de l’usine.

Rendre l’automatisation mobile

L’usine intelligente ne repose plus sur des machines statiques. Les robots sont présents sur de nombreuses chaînes de production depuis des décennies, mais des développements récents leur ont donné de nouvelles capacités. Une série de technologies dans de multiples domaines ont mûri en même temps pour créer une nouvelle génération d’appareils connus sous le nom de robots mobiles autonomes(AMR). Au cœur de ces AMR se trouve la puissance de traitement de la microélectronique moderne, mais ils ne sont rien sans les progrès réalisés dans d’autres domaines technologiques, de la connectivité sans fil aux batteries et aux moteurs.

Ces robots ne sont pas conscients d’eux-mêmes et ne font pas appel à une véritable intelligence artificielle. Cependant, ils sont conçus pour comprendre l’environnement qui les entoure. En recueillant ces informations, ils réagissent et adaptent leurs actions pour accomplir la tâche qui leur est assignée. Qu’il s’agisse de naviguer dans une usine occupée ou de manipuler des marchandises sensibles, ces robots peuvent agir de manière autonome en recourant à une forme d’intelligence artificielle connue sous le nom d’apprentissage machine (ML).

Ces robots ne sont pas conscients d’eux-mêmes et ne font pas appel à une véritable intelligence artificielle. Cependant, ils sont conçus pour comprendre l’environnement qui les entoure. En recueillant ces informations, ils réagissent et adaptent leurs actions pour accomplir la tâche qui leur est assignée. Qu’il s’agisse de naviguer dans une usine occupée ou de manipuler des marchandises sensibles, ces robots peuvent agir de manière autonome en recourant à une forme d’intelligence artificielle connue sous le nom d’apprentissage machine (ML).

La dernière génération d’AMR a trouvé des applications dans un large éventail d’industries dans le monde réel. Le déploiement de robots dans des situations dangereuses, exécutant des tâches qui seraient trop dangereuses pour un travailleur humain, suscite un intérêt considérable. Au-delà de l’usine, on trouve des exemples dans la recherche scientifique, les secours en cas de catastrophe, le vide spatial et les défis du champ de bataille. Malgré l’énorme potentiel des robots autonomes dans des applications exotiques, les AMR ont déjà eu un impact considérable dans le monde industriel.

Les robots autonomes permettent de créer des usines sans lumière. Une usine sans lumière, également appelée usine sombre, est une usine où le besoin d’activité humaine est si faible qu’elle peut fonctionner dans l’obscurité. Les robots mobiles autonomes font partie intégrante de la chaîne de production et sont utilisés pour acheminer les matières premières dans l’usine. La nature indépendante de ces robots leur permet de répondre aux dernières exigences en calculant l’itinéraire optimal dans un environnement complexe et dynamique. Une modification du programme de production est automatiquement communiquée à la flotte de robots de livraison, ce qui garantit que les bonnes pièces se trouvent au bon endroit et au bon moment.

Topologie : Connecter les couches de l’usine intelligente

Alors que les machines doivent de plus en plus faire partie de l’usine intelligente, la distinction entre les machines et les périphériques de réseau commence à s’estomper. Dans le langage moderne, il y a une convergence entre la technologie opérationnelle (OT) sous la forme des machines sur le sol de l’usine, et la technologie de l’information (IT) qui les contrôle. Malgré cela, la structure de l’usine intelligente est très organisée. La topologie est un mot familier dans le monde des réseaux informatiques. Avec les changements apportés par l’industrie 4.0, c’est aussi un mot que l’on entend dans le secteur industriel.

La topologie ou la structure de l’usine intelligente est un facteur important de sa réussite. La topologie d’une usine intelligente est décrite comme une série de couches. Au sommet se trouve la couche d’entreprise ou de gestion. Dans cette couche se trouvent tous les systèmes qui administrent et contrôlent l’entreprise, des ventes et du marketing à la logistique et à la maintenance. C’est à ce niveau que le fonctionnement général de l’organisation est assuré.

La couche de contrôle se trouve en dessous de la couche d’entreprise. Elle contient les systèmes qui reçoivent les demandes de la couche entreprise et les convertissent en un programme de travail, en veillant à ce que les matières premières soient au bon endroit et que les opérateurs soient prêts.

La couche de contrôle se trouve en dessous de la couche d’entreprise. Elle contient les systèmes qui reçoivent les demandes de la couche entreprise et les convertissent en un programme de travail, en veillant à ce que les matières premières soient au bon endroit et que les opérateurs soient prêts.

Le niveau le plus bas est celui des appareils ou du terrain. Il s’agit du sol de l’usine où toutes les machines sont utilisées. Dans une usine traditionnelle, avant l’ère de l’IIoT, ces machines auraient toutes été contrôlées localement. Des opérateurs qualifiés veillaient à ce que les processus se déroulent sans heurts, avec peu d’interaction avec le reste de l’opération. Dans l’usine intelligente moderne, chaque élément de la machinerie sur le sol de l’usine fera partie du réseau, transportant des informations à travers toutes les couches de l’entreprise.

Cependant, il existe un obstacle à l’usine intelligente entièrement connectée. Le dernier mètre est le nom donné à la combinaison des défis techniques impliqués dans la connexion finale d’un appareil à l’internet. À moins qu’une usine ne soit flambant neuve, la plupart des utilisateurs sont confrontés à la nécessité de connecter les machines existantes et de les intégrer aux couches supérieures du réseau. Contrairement aux couches d’entreprise et de contrôle qui utilisent des technologies informatiques courantes depuis de nombreuses années, les connexions entre les machines utilisent encore souvent des systèmes de type bus industriel.

Connexion des systèmes de bus

Un bus industriel est un système de communication qui transfère des données entre des composants ou des appareils à différents niveaux d’une usine de fabrication. Les systèmes les plus courants sont Profibus, Fieldbus et Profinet, qui ont assuré pendant de nombreuses années un service fiable et robuste dans un large éventail d’industries. Ils utilisent souvent des types de connecteurs circulaires familiers, notamment les populaires connecteurs M8 et M12. Ces derniers font partie d’une grande famille de connecteurs cylindriques qui utilisent un système de verrouillage rotatif basé sur des filetages métriques. Ils ont été largement utilisés pour la connectivité industrielle et sont devenus une norme pour les automates programmables, les capteurs et d’autres systèmes de contrôle. Ils sont présents dans un grand nombre d’installations existantes.

La série M de Bulgin est une solution de connectivité idéale pour ces technologies d’automatisation industrielle. Utilisant des interfaces industrielles communes, la série M de Bulgin comprend des connecteurs circulaires avec des filetages M5, M16 et M23, ainsi que les versions très populaires M8 et M12.

La série M de Bulgin est une solution de connectivité idéale pour ces technologies d’automatisation industrielle. Utilisant des interfaces industrielles communes, la série M de Bulgin comprend des connecteurs circulaires avec des filetages M5, M16 et M23, ainsi que les versions très populaires M8 et M12.

Disponible en version pour montage sur panneau ou sur câble, la série M de Bulgin propose également des câbles surmoulés préfabriqués d’une longueur maximale de 15 m, ainsi que des unités de distribution d’énergie et de signaux. Les connecteurs de la série M de Bulgin conviennent à un large éventail d’applications industrielles, notamment l’automatisation des usines, la robotique et la fabrication, ainsi que le contrôle des processus, les capteurs et les réseaux industriels.

La gamme Buccaneer de la série M a été conçue pour offrir des solutions de connectivité flexibles pour les applications d’automatisation industrielle d’aujourd’hui. Ils sont disponibles dans un choix de variantes en métal et en plastique et sont étanches jusqu’à IP67, fournissant les connexions robustes et solides dont l’usine moderne a besoin.

Toutefois, il est courant que les couches de contrôle et d’entreprise de l’usine intelligente utilisent des réseaux Ethernet conventionnels. Si les machines de la couche périphérique ou de terrain de l’usine intelligente utilisent des systèmes de bus, les données devront être traduites pour communiquer avec le reste du réseau. Cela ajoute une complexité indésirable au réseau, augmentant les coûts et les besoins en énergie. En outre, les connecteurs couramment utilisés dans les systèmes de bus ne sont pas les mêmes que ceux utilisés dans le réseau Ethernet, ce qui crée une charge logistique supplémentaire lors de l’installation de nouveaux équipements.

Connecteurs Ethernet à paire unique

Une nouvelle norme de connecteur est apparue pour fournir une solution pour le dernier mètre et pour combler le fossé entre les couches de contrôle et d’équipement. La norme Single Pair Ethernet (SPE) s’appuie sur le connecteur modulaire extrêmement courant qui est la solution dominante pour les réseaux Ethernet. Le câblage structuré qui constitue l’épine dorsale des réseaux informatiques fait largement appel à des câbles à 8 fils disposés en 4 paires torsadées. Cette conception de base s’est avérée extrêmement adaptable et, même après deux décennies, elle est toujours utilisée pour les réseaux les plus récents.

En revanche, la principale caractéristique du connecteur SPE est l’utilisation d’une seule paire de fils. Le protocole SPE vise à remplacer l’ancienne architecture de bus par une installation Ethernet unifiée utilisant des connecteurs plus petits et compacts. SPE n’est pas destiné à remplacer l’équipement Ethernet existant sur le terrain. L’infrastructure existante supportant l’Ethernet traditionnel est tellement importante que cela serait coûteux et prendrait beaucoup de temps pour peu d’avantages. Au contraire, SPE est conçu pour amener Ethernet dans des endroits qu’il n’était pas possible d’atteindre auparavant.

En convertissant le niveau de terrain de l’usine intelligente en une extension de l’équipement Ethernet existant, il est possible de créer un réseau unifié unique. Chaque entraînement et chaque capteur peuvent être équipés d’un connecteur SPE et recevoir leur propre adresse IP unique, créant ainsi une communication transparente entre la machine et le nuage.

Partager les données depuis le sol jusqu’au nuage

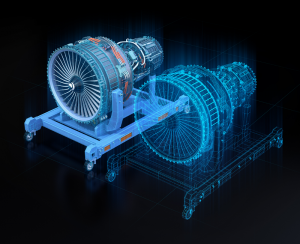

Non seulement SPE simplifie l’intégration de nouveaux appareils dans un réseau existant, mais elle offre également des avantages importants pour le concept d’usine intelligente. L’une des principales exigences de l’industrie 4.0 est que les machines peuvent désormais fournir des données aux niveaux supérieurs du réseau. Ces données peuvent être utilisées pour surveiller l’efficacité du processus de production, mais elles fourniront également des informations importantes sur l’état des machines elles-mêmes. Ces données fournies par les capteurs sont une condition essentielle à l’utilisation des jumeaux numériques. Un jumeau numérique est un modèle virtuel qui reproduit le fonctionnement d’un système jusqu’à la complexité d’une usine entière. En comparant les données réelles collectées avec le modèle hypothétique du jumeau numérique, il est possible d’identifier rapidement les éventuels défauts ou inefficacités.

Pour que cette surveillance soit efficace, les informations doivent être disponibles en temps réel. Les machines qui font partie d’un réseau Ethernet pourront utiliser les normes créées par l’IEEE pour les réseaux sensibles au temps, ce qui permettra aux opérateurs de visualiser l’état de l’usine seconde par seconde.

Pour que cette surveillance soit efficace, les informations doivent être disponibles en temps réel. Les machines qui font partie d’un réseau Ethernet pourront utiliser les normes créées par l’IEEE pour les réseaux sensibles au temps, ce qui permettra aux opérateurs de visualiser l’état de l’usine seconde par seconde.

L’installation de nouveaux appareils est facilitée par les capacités d’alimentation du connecteur SPE. Depuis plusieurs années, l’alimentation par Ethernet (PoE) permet d’installer des composants réseau sans avoir besoin d’une alimentation séparée. En utilisant une variante connue sous le nom de Power over Data Line (PoDL), le système de connecteurs SPE peut fournir de l’énergie aux dispositifs, éliminant ainsi le besoin d’alimentations locales. En utilisant un choix d’alimentations de 12, 24 ou 48 volts, le réseau SPE peut fournir jusqu’à 50 watts d’énergie aux capteurs, aux écrans et aux indicateurs. L’utilisation d’un seul câble à paire torsadée pour assurer les connexions de données et d’alimentation des appareils permet de gagner du poids et de l’espace.

Sélection de connecteurs pour l’usine intelligente

Les connecteurs de réseau conventionnels, et même la nouvelle norme SPE, sont vulnérables aux conditions exigeantes de l’atelier. L’installation d’équipements d’automatisation dans des environnements difficiles nécessite des connecteurs qui assurent la protection et la fiabilité tout en fournissant les débits de données élevés requis pour les applications modernes. Il est important de comprendre comment spécifier des connecteurs capables de fonctionnerdans l’environnement de l’usine.

Étanchéité et robustesse

Pour aider les concepteurs à choisir les bons composants, les fabricants ont adopté le système international connu sous le nom d’indices IP. IP est l’abréviation de Ingress Protection (protection contre les infiltrations), et le système fournit une abréviation qui aide les ingénieurs à faire le bon choix pour leur projet.

L’indice IP se compose de deux chiffres qui décrivent la protection offerte. Le premier chiffre décrit la taille des particules contre lesquelles la protection est assurée. L’indice le plus élevé est 6, qui indique une protection contre l’eau.

Le deuxième chiffre indique le niveau de protection offert. L’indice le plus fréquemment utilisé pour les connecteurs est IP67, qui protège contre la poussière et la saleté quotidiennes. Il offre également une protection contre une immersion limitée dans l’eau. Les connecteurs IP67 sont idéaux pour les applications extérieures soumises au vent et à la pluie, telles que les caméras de télévision en circuit fermé montées sur des bâtiments.

Toutefois, pour les installations qui nécessitent des performances plus élevées, l’indice IP68 offre une protection contre l’immersion à long terme. Les équipements destinés à l’armée ou à l’agriculture sont d’excellents exemples de ce type de produits.

Ces dernières années, la nouvelle classification IP69K a été de plus en plus utilisée. Les produits dotés de l’indice IP69K sont protégés contre les pulvérisations à haute pression, telles que celles utilisées pour laver les équipements après utilisation. Cette classification a trouvé de nombreuses applications dans le domaine industriel, où les machines sont soumises à des processus de nettoyage agressifs.

La conception circulaire de la série Buccaneer de Bulgin convient parfaitement à la création de connecteurs étanches. La zone d’étanchéité la plus importante se situe entre la face des connecteurs mâle et femelle. Dans la série Buccaneer, cette étanchéité est assurée par l’utilisation d’un joint torique en forme de beignet qui est comprimé entre les coquilles des connecteurs. Le système de vis utilisé par Buccaneer permet à l’utilisateur de verrouiller les connecteurs ensemble. Il fournit également la force nécessaire pour comprimer le joint torique entre les connecteurs mâle et femelle afin de créer un joint étanche.

La conception circulaire de la série Buccaneer de Bulgin convient parfaitement à la création de connecteurs étanches. La zone d’étanchéité la plus importante se situe entre la face des connecteurs mâle et femelle. Dans la série Buccaneer, cette étanchéité est assurée par l’utilisation d’un joint torique en forme de beignet qui est comprimé entre les coquilles des connecteurs. Le système de vis utilisé par Buccaneer permet à l’utilisateur de verrouiller les connecteurs ensemble. Il fournit également la force nécessaire pour comprimer le joint torique entre les connecteurs mâle et femelle afin de créer un joint étanche.

La forme cylindrique du Buccaneer est également idéale pour empêcher l’infiltration d’eau autour de l’entrée du câble.Comme la plupart des câbles ont une section transversale circulaire, un simple presse-étoupe en caoutchouc peut être utilisé et l’arrière du connecteur comprime le presse-étoupe sur le câble pour créer un joint conforme.

Pour les applications nécessitant un connecteur fixe, le Buccaneer offre une gamme d’options de montage sur panneau. Ceux-ci incluent un joint qui assure l’étanchéité autour du connecteur pour maintenir l’intégrité étanche du panneau ou du boîtier.Il est important de se rappeler que les connecteurs tels que la série Buccaneer ne sont généralement scellés que lorsqu’ils sont accouplés. Pour les situationsnécessitant que les connecteurs soient débranchés, la série Buccaneer propose une gamme de capuchons qui garantissent que les connecteurs seront entièrement scellés, même s’ils ne sont pas nécessaires. Les capuchons utilisent la même technologie de joint torique que les connecteurs correspondants, offrant la même protection IP68 même dans des conditions difficiles.

Choix des matériaux pour les connecteurs d’automatisation

Le choix du matériau à partir duquel un connecteur est fabriqué est essentiel lors de la sélection de la bonne solution pour toute application. La coque du connecteur fournit une protection mécanique, environnementale et électrique pour les circuits à l’intérieur. Le matériau de la coque joue un rôle importantdans la détermination de ses performances.

Les connecteurs destinés à des environnements difficiles doivent être conçus dès le départ pour résister aux conditions de leur service. Il est encore plus important dans ces conditions de choisir des matériaux qui offrent la bonne combinaison de qualités.

Les connecteurs circulaires Buccaneer sont conçus pour offrir une protection supérieure aux circuits électriques dans des environnements difficiles, et Bulgin apris grand soin de s’assurer que le matériau de la coque offre les performances nécessaires au service dans ces conditions.

La plupart des membres de la famille Buccaneer d’origine utilisent des coques extérieures moulées en polyamide, un matériau qui offre une résistance et une durabilité élevées. Combiné à la conception cylindrique du Buccaneer, le polyamide donne des connecteurs très solides adaptés à une utilisation dans un large éventail d’industries.

La plupart des membres de la famille Buccaneer d’origine utilisent des coques extérieures moulées en polyamide, un matériau qui offre une résistance et une durabilité élevées. Combiné à la conception cylindrique du Buccaneer, le polyamide donne des connecteurs très solides adaptés à une utilisation dans un large éventail d’industries.

D’autres membres de la famille des Boucaniers utilisent des matériaux différents. La nouvelle série 9000 est conçue pour les applications d’alimentation à courant élevé jusqu’à 225 ampères. La coque du connecteur est fabriquée en Delrin, un matériau connu pour ses caractéristiques de résistance à l’usure. Il offre également une excellente stabilité même à bassetempérature.

La gamme de connecteurs circulaires EXPlora est conçue pour être intrinsèquement sûre pour une utilisation dans des atmosphères dangereuses ou explosives. La gamme EXPlora utilise des coques fabriquées en polyester ignifuge pourprotéger contre la possibilité d’inflammation et pour fournir une isolation électrique supérieure.

Offrir Des Performances Élevées

Même avec la croissance de la communication sans fil 5G, tous les appareils nécessitent une combinaison d’alimentation et de connexion de données, de la plus grande machine au plus petit capteur. Les connecteurs conçus pour ces rôles doivent offrir une grande fiabilité, même dans les conditions difficiles de l’usine. Dans le même temps, la vitesse et le volume accrus du trafic de données signifient que les connecteurs hautes performances deviendront plus importants que jamais, même dans le monde des communications sans fil.

Ce besoin de traiter de gros volumes de données signifie que des dispositifs informatiques et de mise en réseau sophistiqués sont déployés dans les conditions exigeantes de l’usine. Les connecteurs de données conventionnels nesont pas conçus pour être utilisés dans ces environnements difficiles, et les concepteurs ont donc besoin de solutions capables de fournir une communication sécurisée même dans des conditions difficiles.

La série Buccaneer fournit des connexions étanches et étanches au monde de l’industrie depuis des décennies. Building a repris les fonctionnalités qui font lesuccès du Buccaneer pour les applications d’alimentation et de signal et a créé la famille de connecteurs Buccaneer for Data.

Les connecteurs de données Buccaneer combinent la technologie d’étanchéité qui a été perfectionnée au fil des ans avec les interfaces de connecteur couramment utilisées dans les réseaux et l’informatique. La famille Buccaneer comprend des solutions pour le connecteur réseau RJ45 pleine grandeur des séries Standard et 400, le connecteur USB-C de la série Data et la dernière interface T1 SPE logée dans la coque hautement performante de la série 4000. Combinés à leur conceptionrobuste et à leur étanchéité IP68 et IP69K, les connecteurs réseau Buccaneer offrent des solutions pour toutes les dernières applications d’automatisation industrielle.

Un avantage supplémentaire de l’approche de Bulgin en matière de connecteurs de données est qu’ils s’interfacent facilement avec les câbles conventionnels existants utilisés dans protected. Cela peut être utile dans les situations de maintenance et de dépannage, permettant de réparer l’appareil à l’abri de l’atelier sans utiliser de connecteurs spéciaux.

Bâtiment: Experts en Connecteurs d’Automatisation

Après avoir affiné la famille de connecteurs Buccaneer au fil de nombreuses décennies, Building s’est imposé comme un leader du marché des produits pour environnements difficiles. Pour maintenir les hauts niveaux de performance et de service, le bâtiment a adopté les dernières technologies.

L’équipe interne de Bulgin développe des produits standard et personnalisés en utilisant les dernières avancées en matière de conception assistée par ordinateur. L’utilisation de la conception et du rendu 3D permet une communication claire avec les clients à toutes les étapes du processus, tout en facilitant la transition entre la conception et la fabrication. Des techniques avancées, y compris la simulation et l’analyse par éléments finis, garantissent que les conceptions sont matures, même avant la fabrication des pièces. Lorsque vient le temps de produire des échantillons d’évaluation, les dernières techniques de prototypage rapide permettent au bâtiment de livrer rapidement des pièces, réduisant ainsi les retards causés lors de l’adoption de nouveaux produits.

L’équipe interne de Bulgin développe des produits standard et personnalisés en utilisant les dernières avancées en matière de conception assistée par ordinateur. L’utilisation de la conception et du rendu 3D permet une communication claire avec les clients à toutes les étapes du processus, tout en facilitant la transition entre la conception et la fabrication. Des techniques avancées, y compris la simulation et l’analyse par éléments finis, garantissent que les conceptions sont matures, même avant la fabrication des pièces. Lorsque vient le temps de produire des échantillons d’évaluation, les dernières techniques de prototypage rapide permettent au bâtiment de livrer rapidement des pièces, réduisant ainsi les retards causés lors de l’adoption de nouveaux produits.

Les processus de fabrication, y compris le moulage, l’usinage et le placage, sont entièrement contrôlés par la structure verticalement intégrée de Bulgin. Cette expertise va au-delà de la fabrication de composants. Les capacités internes en matière de conception de circuits électroniques, de surmoulage et d’assemblage de câbles permettent à Building de tout fournir, d’un seul connecteur à une solution clé en main entièrement réalisée pour les clients ayant des demandes complexes.

La combinaison d’une expérience interne de classe mondiale avec les dernières techniques de prototypage et de fabrication fait de Bulgin un excellent partenaire pour le développement de nouveaux produits de connectivité. Avec près d’un siècle d’expérience dans la résolution de problèmes électriques dans des environnements difficiles, Building est le partenaire idéal pour fournir le système de connectivité étanche pour les derniers équipements d’automatisation industrielle.