Inhaltsverzeichnis

Industrielle Automatisierung: Ein herausforderndes Umfeld

In einer modernen Fabrik sind Maschinen auf speicherprogrammierbare Steuerungen (SPS) angewiesen, bei denen es sich um robuste Computer handelt, die die erforderlichen Ein- und Ausgänge bereitstellen. Diese SPS können einfacher Natur sein, zur Automatisierung eines einzelnen Prozesses verwendet werden oder mit der Steuerung einer gesamten Produktionslinie hochentwickelt sein.

Eine der wichtigsten Herausforderungen bei der Installation dieser immer anspruchsvolleren Geräte besteht darin, sie vor rauen Bedingungen zu schützen. Die Fabrikhalle ist eine anspruchsvolle Umgebung, in der gefährliche Atmosphären, aggressive Chemikalien und schädliche Abfallprodukte vorkommen können. Sogar Fabriken, die auf sterile Umgebungen angewiesen sind, wie z. B. in der Lebensmittelzubereitung und im pharmazeutischen Sektor, verwenden Maschinen, die während der Arbeit Wärme und Vibrationen erzeugen. In extremen Fällen erzeugen einige industrielle Prozesse eine brennbare Atmosphäre, in der freiliegende Stromkreise oder unbeabsichtigte Funken eine Explosion verursachen können.

Selbst in diesen rauen Umgebungen sind Maschinen sowohl auf die Betriebsleistung als auch auf die Fähigkeit angewiesen, Informationen mit ihrem Netzwerk auszutauschen. Für eine robuste und zuverlässige Kommunikation sind Steckverbinder erforderlich, die unter diesen schwierigen Bedingungen funktionieren, und da Automatisierungsgeräte immer ausgefeilter werden, wird die Anzahl der innerhalb der Fabrik erforderlichen Verbindungen zunehmen.

Steckverbinder spielen eine wichtige Rolle im Leben der Fabrik. Hersteller müssen auf veränderte Kundenbedürfnisse und Markttrends reagieren. Die Bereitstellung der größten Flexibilität hängt von der Schaffung einer Produktionslinie ab, die schnell und einfach neu konfiguriert werden kann. Um dies zu erreichen, verwenden viele Hersteller eine modulare Produktionslinie, in der einzelne Maschinen bei sich ändernden Anforderungen einfach bewegt oder ausgetauscht werden können.

Dieser modulare Ansatz spielt auch bei Wartung und Instandhaltung eine wichtige Rolle. Eine erfolgreiche Produktionslinie arbeitet mit höchster Effizienz, was von ihren Komponenten ein hohes Maß an Zuverlässigkeit erfordert. Wenn eine Maschine ausfällt, ermöglicht eine modulare Produktionslinie einen schnellen Austausch, um Verzögerungen in der Fertigung zu minimieren. In jedem Fall bieten robuste Steckverbinder die Möglichkeit, Maschinen bei Bedarf schnell und effizient umzukonfigurieren oder zu entfernen.

Neue Trends in der Fertigung: IIoT und Industrie 4.0

Eine der spannendsten Entwicklungen der letzten Jahre war das Internet der Dinge (IoT). Die meisten von uns waren dem IoT über Smartphones ausgesetzt. Mithilfe der Handheld-Technologie können Verbraucher bei Abwesenheit eine Verbindung zu ihren Häusern herstellen, ihre Klimaanlage steuern oder sogar ihre Autos starten. Diese Innovationen wurden durch die Einführung schneller Internetverbindungen und in jüngerer Zeit durch die drahtlose Kommunikationstechnologie 5G ermöglicht, die das enorme Datenvolumen bewältigen kann, das für diese neue Funktionalität erforderlich ist. Maschinen können jetzt das Internet nutzen, um Informationen miteinander auszutauschen und schnell auf sich ändernde Bedürfnisse und Bedingungen zu reagieren.

Das wahre Potenzial des IoT liegt außerhalb des Verbrauchermarktes. Die Fabrikumgebung bietet Möglichkeiten für das industrielle Internet der Dinge (IIoT), das zu einer neuen Revolution geführt hat, die als Industrie 4.0 bekannt ist. Diese Revolution in der Art und Weise, wie Maschinen kommunizieren können, hat die Smart Factory geschaffen. Eine intelligente Fabrik kann als eine Einrichtung beschrieben werden, in der die Maschinen in der Fabrikhalle nahtlos mit dem Rest des Unternehmens verbunden sind, um eine einzige Einheit zu schaffen. Es kombiniert alle Elemente des Herstellungsprozesses, von der ersten Kundennachfrage bis zum endgültigen Versand.

Das wahre Potenzial des IoT liegt außerhalb des Verbrauchermarktes. Die Fabrikumgebung bietet Möglichkeiten für das industrielle Internet der Dinge (IIoT), das zu einer neuen Revolution geführt hat, die als Industrie 4.0 bekannt ist. Diese Revolution in der Art und Weise, wie Maschinen kommunizieren können, hat die Smart Factory geschaffen. Eine intelligente Fabrik kann als eine Einrichtung beschrieben werden, in der die Maschinen in der Fabrikhalle nahtlos mit dem Rest des Unternehmens verbunden sind, um eine einzige Einheit zu schaffen. Es kombiniert alle Elemente des Herstellungsprozesses, von der ersten Kundennachfrage bis zum endgültigen Versand.

In einer traditionellen Fabrik, selbst in solchen, die sich der Automatisierung verschrieben haben, waren alle Elemente des Herstellungsprozesses getrennt. Jede Maschine innerhalb der Produktionslinie arbeitete isoliert und der Prozess wurde von einem hohen Niveau aus gesteuert. Die Fabrik war so organisiert, dass sie bei einer Aufgabe sehr effizient war, aber nicht flexibel genug, um Änderungen leicht aufnehmen zu können.

Die intelligente Fabrik bietet die Flexibilität, die traditionelle Fabriken nicht bieten können. Das IIoT ermöglicht es jeder Maschine, Daten über ihre eigene Funktion und ihren Status zu sammeln, die dann mit dem gesamten Netzwerk geteilt werden. Dieser Informationsaustausch ermöglicht nicht nur den effizienten Betrieb der Fabrik, sondern ermöglicht auch die Identifizierung potenzieller Probleme, sodass Maßnahmen zur Minimierung von Störungen ergriffen werden können.

Mit dem Aufkommen des IIoT sind alle Maschinen auf der Geräteebene miteinander verbunden und teilen Daten sowohl untereinander als auch mit den oberen Schichten des Unternehmens. Daher sind Informationen zu einem kritischen Rohstoff innerhalb der intelligenten Fabrik geworden, und sie werden zwischen allen Schichten der Fabrik geteilt.

Automatisierung mobil machen

Die Smart Factory verlässt sich nicht mehr auf statische Maschinen. Roboter sind seit Jahrzehnten ein häufiger Einsatzort in vielen Produktionslinien, aber die jüngsten Entwicklungen haben ihnen neue Fähigkeiten verliehen. Eine Reihe von Technologien aus verschiedenen Bereichen sind gleichzeitig gereift, um eine neue Generation von Geräten zu schaffen, die als autonome mobile Roboter oder AMRs bekannt sind. Das Herzstück dieser AMRs ist die Verarbeitungsleistung der modernen Mikroelektronik, aber sie sind nichts ohne die Fortschritte in anderen Technologiebereichen, von der drahtlosen Konnektivität bis hin zu Batterien und Motoren.

Diese Roboter sind nicht selbstbewusst und verwenden keine echte künstliche Intelligenz. Sie sind jedoch darauf ausgelegt, die Umgebung um sie herum zu verstehen. Indem sie diese Informationen sammeln, reagieren sie und passen ihre Aktionen an, um ihre zugewiesene Aufgabe zu erfüllen. Von der Navigation in einer belebten Fabrikhalle bis hin zur Handhabung sensibler Fracht können diese Roboter autonom handeln, indem sie eine Form künstlicher Intelligenz einsetzen, die als maschinelles Lernen (ML) bekannt ist.

Diese Roboter sind nicht selbstbewusst und verwenden keine echte künstliche Intelligenz. Sie sind jedoch darauf ausgelegt, die Umgebung um sie herum zu verstehen. Indem sie diese Informationen sammeln, reagieren sie und passen ihre Aktionen an, um ihre zugewiesene Aufgabe zu erfüllen. Von der Navigation in einer belebten Fabrikhalle bis hin zur Handhabung sensibler Fracht können diese Roboter autonom handeln, indem sie eine Form künstlicher Intelligenz einsetzen, die als maschinelles Lernen (ML) bekannt ist.

Die neueste Generation von Spielern hat in einer Vielzahl von Branchen in der realen Welt Anwendungen gefunden. Es besteht ein erhebliches Interesse am Einsatz von Robotern in Gefahrensituationen, die Aufgaben ausführen, die für einen menschlichen Arbeiter zu gefährlich wären. Jenseits der Fabrik finden sich Beispiele in der wissenschaftlichen Forschung, der Katastrophenhilfe, dem Vakuum des Weltraums und den Herausforderungen des Schlachtfeldes. Trotz des enormen Potenzials für autonome Roboter in exotischen Anwendungen haben AMRs in der industriellen Welt bereits erhebliche Auswirkungen.

Autonome Roboter ermöglichen die Fabrik ohne Licht. Eine Fabrik ohne Beleuchtung, auch Dunkelfabrik genannt, ist eine Fabrik, in der der Bedarf an menschlicher Aktivität so gering ist, dass die Anlage im Dunkeln betrieben werden kann. Autonome mobile Roboter sind ein integraler Bestandteil der Produktionslinie und werden eingesetzt, um Rohstoffe rund um die Fabrik zu liefern. Die Unabhängigkeit dieser Roboter ermöglicht es ihnen, auf die neuesten Anforderungen zu reagieren, indem sie die optimale Route durch eine komplexe und dynamische Umgebung berechnen. Eine Änderung des Produktionsplans wird automatisch an die Flotte der Lieferroboter kommuniziert, um sicherzustellen, dass die richtigen Teile zur richtigen Zeit am richtigen Ort sind.

Topologie: Die Schichten der Smart Factory verbinden

Da die Anforderungen an Maschinen als Teil der Smart Factory wachsen, beginnt die Unterscheidung zwischen Maschinen und Netzwerkgeräten zu verschwimmen. Im modernen Sprachgebrauch gibt es eine Konvergenz zwischen der Betriebstechnik (OT) in Form der Maschinen in der Fabrikhalle und der Informationstechnologie (IT), die sie steuert. Trotzdem ist die Struktur der Smart Factory hoch organisiert. Topologie ist ein Wort, das vielen in der Welt der Computernetzwerke bekannt ist. Mit den Veränderungen, die Industrie 4.0 mit sich bringt, ist es auch in der Industrie ein Wort, das gehört wird.

Die Topologie oder Struktur der Smart Factory ist ein wichtiger Erfolgsfaktor. Die Topologie einer Smart Factory wird als eine Reihe von Schichten beschrieben. An der Spitze befindet sich die Unternehmens- oder Verwaltungsebene. In dieser Schicht sind alle Systeme enthalten, die das Geschäft verwalten und steuern, von Vertrieb und Marketing bis hin zu Logistik und Wartung. Auf dieser Ebene wird der Gesamtbetrieb der Organisation durchgeführt.

Unterhalb der Unternehmensebene befindet sich die Steuerungsebene. Dies enthält die Systeme, die die Anforderungen von der Unternehmensebene empfangen und in einen Arbeitsplan umwandeln, um sicherzustellen, dass die Rohstoffe am richtigen Ort sind und die Bediener bereit sind.

Unterhalb der Unternehmensebene befindet sich die Steuerungsebene. Dies enthält die Systeme, die die Anforderungen von der Unternehmensebene empfangen und in einen Arbeitsplan umwandeln, um sicherzustellen, dass die Rohstoffe am richtigen Ort sind und die Bediener bereit sind.

Auf der untersten Ebene befindet sich die Geräte- oder Feldschicht. Dies ist die Fabrikhalle, in der alle Maschinen betrieben werden. In einer traditionellen Fabrik vor der Ära des IIoT wären diese Maschinen alle lokal gesteuert worden. Erfahrene Bediener würden sicherstellen, dass die Prozesse reibungslos abliefen, mit wenig Interaktion mit dem Rest des Betriebs. In der modernen intelligenten Fabrik wird jedes Element der Maschinen in der Fabrikhalle Teil des Netzwerks sein und Informationen über alle Ebenen des Unternehmens hinweg übertragen.

Es gibt jedoch eine Barriere für die vollständig vernetzte Smart Factory. Der letzte Meter ist die Bezeichnung für die Kombination technischer Herausforderungen bei der endgültigen Verbindung eines Geräts mit dem Internet. Sofern eine Fabrik nicht brandneu ist, stehen die meisten Benutzer vor der Notwendigkeit, vorhandene Maschinen miteinander zu verbinden und in die höheren Schichten des Netzwerks zu integrieren. Im Gegensatz zu den Unternehmens- und Steuerungsebenen, die seit vielen Jahren gängige Computertechnologien verwenden, werden für die Verbindungen zwischen Maschinen häufig noch industrielle Bussysteme verwendet.

Bussysteme verbinden

Ein Industriebus ist ein Kommunikationssystem, das Daten zwischen Komponenten oder Geräten auf den verschiedenen Ebenen in einer Fertigungsanlage überträgt. Gängige Systeme sind Profibus, Feldbus und Profinet, die seit vielen Jahren zuverlässig und robust in einer Vielzahl von Branchen eingesetzt werden. Sie verwenden häufig bekannte Rundsteckverbindertypen, einschließlich der beliebten M8– und M12-Steckverbinder. Diese sind Teil einer großen Familie von zylindrischen Steckverbindern, die ein rotierendes Verriegelungssystem basierend auf metrischen Gewinden verwenden. Sie werden häufig für die industrielle Konnektivität verwendet und sind zu einem Standard für SPS, Sensoren und andere Steuerungssysteme geworden. Sie sind auf einer Vielzahl bestehender Installationen zu finden.

Die Bulgin M-Serie ist eine ideale Konnektivitätslösung für diese industriellen Automatisierungstechnologien. Die Building M-Serie verwendet gängige Industrieschnittstellen und umfasst neben den sehr beliebten M8- und M12-Versionen Rundsteckverbinder mit M5-, M16– und M23-Gewinden.

Die Gebäude-M-Serie ist in Schalttafel- und Kabelmontageversionen erhältlich und verfügt auch über vorgefertigte umspritzte Kabel mit einer Länge von bis zu 15 m sowie Strom- und Signalverteilungseinheiten. Steckverbinder der Baureihe M eignen sich für eine Vielzahl von Industrieanwendungen, darunter Fabrikautomation, Robotik und Fertigung sowie Prozesssteuerung, Sensoren und industrielle Netzwerke.

Die Buccaneer-Reihe der M-Serie wurde entwickelt, um flexible Konnektivitätslösungen für die heutigen industriellen Automatisierungsanwendungen zu bieten. Sie sind in verschiedenen Metall- und Kunststoffvarianten erhältlich und bis zu IP67 abgedichtet und bieten die robusten und robusten Verbindungen, die die moderne Fabrik benötigt.

Es ist jedoch üblich, dass die Steuerungs- und Unternehmensebenen der Smart Factory herkömmliche Ethernet-Netzwerke verwenden. Wenn die Maschinen auf der Geräte- oder Feldschicht der Smart Factory Bussysteme verwenden, müssen Daten übersetzt werden, um mit dem Rest des Netzwerks zu kommunizieren. Dies erhöht die unerwünschte Komplexität des Netzwerks und erhöht die Kosten und den Strombedarf. Außerdem sind die in Bussystemen üblichen Steckverbinder nicht die gleichen wie bei Ethernet, was bei der Installation neuer Geräte einen zusätzlichen logistischen Aufwand bedeutet.

Einpaarige Ethernet-Anschlüsse

Es ist ein neuer Steckverbinderstandard entstanden, der eine Lösung für den letzten Meter bietet und die Lücke zwischen der Steuerungs- und der Geräteebene schließt. Das Single Pair Ethernet (SPE) basiert auf dem extrem verbreiteten modularen Steckverbinder, der die dominierende Lösung für Ethernet-Netzwerke darstellt. Die strukturierte Verkabelung, die das Rückgrat der Computervernetzung bildet, hat in großem Umfang Kabel mit 8 Drähten verwendet, die in 4 verdrillten Paaren angeordnet sind. Dieses Grunddesign hat sich als äußerst anpassungsfähig erwiesen und wird auch nach 2 Jahrzehnten noch für die neuesten Netzwerke verwendet.

Im Gegensatz dazu ist das Hauptmerkmal des SPE-Steckverbinders die Verwendung von nur einem Adernpaar. Das SPE-Protokoll versucht, die ältere Busarchitektur durch eine einheitliche Ethernet-Installation mit kleineren, kompakten Steckverbindern zu ersetzen. SPE ist nicht dazu gedacht, die vorhandene Ethernet-Ausrüstung im Feld zu ersetzen. Es gibt eine so enorme Menge an vorhandener Infrastruktur, die herkömmliches Ethernet unterstützt, dass dies kostspielig und zeitaufwändig für wenig Nutzen wäre. Stattdessen ist SPE darauf ausgelegt, Ethernet an Orte zu bringen, die es zuvor nicht erreichen konnte.

Durch die Umwandlung der Feldebene der Smart Factory in eine Erweiterung der vorhandenen Ethernet-Ausrüstung ist es möglich, ein einziges einheitliches Netzwerk zu schaffen. Jeder Antrieb und Sensor kann mit einem SPE-Anschluss ausgestattet und mit einer eigenen eindeutigen IP-Adresse versehen werden, wodurch eine nahtlose Kommunikation von der Maschine zur Cloud entsteht.

Datenaustausch vom Boden bis zur Cloud

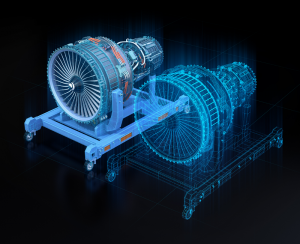

SPE vereinfacht nicht nur die Integration neuer Geräte in ein bestehendes Netzwerk, sondern bietet auch wichtige Vorteile für das Smart Factory-Konzept. Eine der zentralen Anforderungen von Industrie 4.0 ist, dass Maschinen jetzt Daten an die höheren Ebenen des Netzwerks liefern können. Diese Daten können zur Überwachung der Effizienz des Produktionsprozesses verwendet werden, liefern aber auch wichtige Informationen über den Status der Maschinen selbst. Diese von Sensoren gelieferten Daten sind eine wichtige Voraussetzung für den Einsatz von digitalen Zwillingen. Ein digitaler Zwilling ist ein virtuelles Modell, das die Funktionsweise eines Systems bis hin zur Komplexität einer ganzen Fabrik nachbildet. Durch den Vergleich der gesammelten realen Daten mit dem hypothetischen Modell des digitalen Zwillings können potenzielle Fehler oder Ineffizienzen schnell identifiziert werden.

Damit diese Überwachung effektiv ist, müssen die Informationen in Echtzeit verfügbar sein. Maschinen, die Teil eines Ethernet-Netzwerks sind, können die vom IEEE erstellten Standards für zeitkritische Netzwerke verwenden, sodass Bediener den Status der Fabrik sekundengenau anzeigen können.

Damit diese Überwachung effektiv ist, müssen die Informationen in Echtzeit verfügbar sein. Maschinen, die Teil eines Ethernet-Netzwerks sind, können die vom IEEE erstellten Standards für zeitkritische Netzwerke verwenden, sodass Bediener den Status der Fabrik sekundengenau anzeigen können.

Die Installation neuer Geräte wird durch die Leistungsmerkmale des SPE-Steckverbinders erleichtert. Seit einigen Jahren ermöglicht Power over Ethernet (PoE) die Installation von Netzwerkkomponenten ohne separate Stromversorgung. Mit einer Variante, die als Power over Data Line (Paddle) bezeichnet wird, kann das SPEED Connector-System Geräte mit Strom versorgen, wodurch lokale Stromversorgungen überflüssig werden. Mit einer Auswahl an 12-, 24- oder 48-Volt-Netzteilen kann das SPY-Netzwerk Sensoren, Anzeigen und Anzeigen mit bis zu 50 Watt Leistung versorgen. Die Verwendung eines einzelnen Twisted-Pair-Kabels zur Bereitstellung von Daten– und Stromanschlüssen für Geräte bietet die Möglichkeit, sowohl Gewicht als auch Platz zu sparen.

Auswahl von Steckverbindern für die Smart Factory

Herkömmliche Netzwerkanschlüsse und sogar der neue SPE-Standard sind anfällig für die anspruchsvollen Bedingungen in der Fabrikhalle. Die Installation von Automatisierungsgeräten in rauen Umgebungen erfordert Steckverbinder, die Schutz und Zuverlässigkeit bieten und gleichzeitig die für moderne Anwendungen erforderlichen hohen Datenraten bieten. Es ist wichtig zu verstehen, wie Steckverbinder angegeben werden, die in der Werksumgebung funktionieren können.

Abdichtung und Robustheit

Um Designern bei der Auswahl der richtigen Komponenten zu helfen, haben die Hersteller das internationale System der IP-Schutzarten übernommen. IP steht für Ingress Protection, und das System bietet eine Abkürzung, die Ingenieuren hilft, die richtige Wahl für ihr Design zu treffen.

The IP rating is forms of two digits that describe the protection provided. The first digit describes the size of the particles against which protection is provided. The highest rating is 6, which denotes protection against water.

The second digit indicates the level of protection provided. The most frequently used rating for connectors is IP67, which protects against everyday dust and grime. It also provides protection against limited immersion in water. IP67-rated connectors are ideal for outdoor applications that are subjected to wind and rain, such as CCTV cameras mounted to buildings.

Für Installationen, die eine höhere Leistung erfordern, bietet die Schutzart IP68 jedoch Schutz gegen langfristiges Eintauchen. Geräte für die Militär– oder Agrarindustrie sind hervorragende Beispiele für diese Art von Produkten.

In den letzten Jahren wurde vermehrt die neuere IP69K-Klassifizierung verwendet. Produkte mit der Schutzart IP69K sind gegen Hochdrucksprühnebel geschützt, z. B. solche, die zum Waschen von Geräten nach Gebrauch verwendet werden. Es hat viele Anwendungen in der Industrie gefunden, wo Maschinen aggressiven Reinigungsprozessen ausgesetzt sind.

Das kreisförmige Design der Bulgin Buccaneer-Serie eignet sich ideal für die Herstellung wasserdichter Steckverbinder. Der wichtigste Dichtungsbereich befindet sich zwischen der Stirnseite der Stecker- und Buchsenstecker. Bei der Buccaneer-Serie wird dies durch die Verwendung eines donutartigen O-Rings erreicht, der zwischen den Gegensteckergehäusen zusammengedrückt wird. Das vom Freibeuter verwendete Schraubensystem ermöglicht es dem Benutzer, die Steckverbinder miteinander zu verriegeln. Es liefert auch die Kraft, die erforderlich ist, um den O-Ring zwischen dem Stecker und der Buchse zusammenzudrücken, um die wasserdichte Abdichtung zu erzeugen.

Das kreisförmige Design der Bulgin Buccaneer-Serie eignet sich ideal für die Herstellung wasserdichter Steckverbinder. Der wichtigste Dichtungsbereich befindet sich zwischen der Stirnseite der Stecker- und Buchsenstecker. Bei der Buccaneer-Serie wird dies durch die Verwendung eines donutartigen O-Rings erreicht, der zwischen den Gegensteckergehäusen zusammengedrückt wird. Das vom Freibeuter verwendete Schraubensystem ermöglicht es dem Benutzer, die Steckverbinder miteinander zu verriegeln. Es liefert auch die Kraft, die erforderlich ist, um den O-Ring zwischen dem Stecker und der Buchse zusammenzudrücken, um die wasserdichte Abdichtung zu erzeugen.

Die zylindrische Form des Buccaneers ist auch ideal, um das Eindringen von Wasser um die Kabeleinführung zu verhindern. Da die meisten Kabel einen kreisförmigen Querschnitt haben, kann eine einfache Gummiverschraubung verwendet werden, und die Rückseite des Steckverbinders drückt die Verschraubung auf das Kabel, um eine konforme Abdichtung zu erzielen.

Für Anwendungen, die einen festen Stecker erfordern, bietet der Buccaneer eine Reihe von Optionen für die Schalttafelmontage. Dazu gehört eine Dichtung, die den Stecker abdichtet, um die wasserdichte Integrität der Schalttafel oder des Gehäuses aufrechtzuerhalten. Es ist wichtig zu bedenken, dass Steckverbinder wie die Buccaneer-Serie normalerweise nur beim Stecken versiegelt werden. Für Situationen, in denen Stecker nicht angeschlossen werden müssen, bietet die Buccaneer-Serie eine Reihe von Kappen, die sicherstellen, dass die Stecker vollständig abgedichtet sind, auch wenn sie nicht benötigt werden. Die Kappen verwenden die gleiche O-Ring-Technologie wie die Gegenstecker und bieten auch unter schwierigen Bedingungen den gleichen IP68-Schutz.

Auswahl von Materialien für Automatisierungsanschlüsse

Die Wahl des Materials, aus dem ein Steckverbinder hergestellt wird, ist entscheidend für die Auswahl der richtigen Lösung für jede Anwendung. Die Hülle des Steckverbinders bietet mechanischen, umgebungsbedingten und elektrischen Schutz für die darin enthaltenen Stromkreise. Das Schalenmaterial spielt eine wichtige Rolle bei der Bestimmung seiner Leistung.

Steckverbinder, die für raue Umgebungen bestimmt sind, müssen von Anfang an so ausgelegt sein, dass sie den Bedingungen ihres Einsatzes standhalten. Unter diesen Bedingungen ist es umso wichtiger, Materialien zu wählen, die die richtige Kombination von Eigenschaften liefern.

Buccaneer-Rundsteckverbinder sind so konzipiert, dass sie einen hervorragenden Schutz für elektrische Schaltkreise in rauen Umgebungen bieten, und Bulgin hat große Sorgfalt darauf verwendet, sicherzustellen, dass das Hüllenmaterial die für den Betrieb unter diesen Bedingungen erforderliche Leistung liefert.

Die meisten Mitglieder der ursprünglichen Buccaneer-Familie verwenden Außenschalen aus Polyamid, einem Material, das hohe Festigkeit und Haltbarkeit bietet. In Kombination mit dem zylindrischen Design des Buccaneer ergibt Polyamid sehr starke Steckverbinder, die für den Einsatz in einer Vielzahl von Branchen geeignet sind.

Die meisten Mitglieder der ursprünglichen Buccaneer-Familie verwenden Außenschalen aus Polyamid, einem Material, das hohe Festigkeit und Haltbarkeit bietet. In Kombination mit dem zylindrischen Design des Buccaneer ergibt Polyamid sehr starke Steckverbinder, die für den Einsatz in einer Vielzahl von Branchen geeignet sind.

Andere Mitglieder der Freibeuterfamilie verwenden andere Materialien. Die neue Serie 9000 ist für Hochstrom-Leistungsanwendungen bis 225 Ampere ausgelegt. Die Hülle des Steckverbinders besteht aus Delrin, einem Material, das für seine strapazierfähigen Eigenschaften bekannt ist. Es bietet auch eine hervorragende Stabilität auch bei niedrigen Temperaturen.

Die EXPlora-Serie von Rundsteckverbindern ist eigensicher für den Einsatz in gefährlichen oder explosionsgefährdeten Bereichen konzipiert. Die EXPlora-Reihe verwendet Schalen aus flammhemmendem Polyester, um vor einer möglichen Entzündung zu schützen und eine hervorragende elektrische Isolierung zu gewährleisten.

Höchstleistung liefern

Selbst mit dem Wachstum der drahtlosen 5G-Kommunikation benötigen alle Geräte eine Kombination aus Strom- und Datenverbindung, von der größten Maschine bis zum kleinsten Sensor. Die für diese Aufgaben entwickelten Steckverbinder müssen auch unter den rauen Bedingungen der Fabrik eine hohe Zuverlässigkeit bieten. Gleichzeitig bedeutet die erhöhte Geschwindigkeit und das erhöhte Volumen des Datenverkehrs, dass leistungsstarke Steckverbinder auch in der Welt der drahtlosen Kommunikation wichtiger denn je werden.

Diese Notwendigkeit, große Datenmengen zu verarbeiten, bedeutet, dass anspruchsvolle Computer- und Netzwerkgeräte unter den anspruchsvollen Bedingungen der Fabrikhalle eingesetzt werden. Herkömmliche Datensteckverbinder sind nicht für den Einsatz in diesen rauen Umgebungen ausgelegt, daher benötigen Entwickler Lösungen, die auch unter schwierigen Bedingungen eine sichere Kommunikation gewährleisten.

Die Buccaneer-Serie bietet seit Jahrzehnten abgedichtete, wasserdichte Verbindungen für die Industrie. Building hat die Eigenschaften, die den Buccaneer für Strom- und Signalanwendungen so erfolgreich machen, übernommen und die Buccaneer for Data-Steckverbinderfamilie geschaffen.

Buccaneer-Datensteckverbinder kombinieren die im Laufe der Jahre perfektionierte Dichtungstechnologie mit den Steckverbinderschnittstellen, die üblicherweise in Netzwerken und Computern verwendet werden. Die Buccaneer-Familie umfasst Lösungen für den RJ45-Netzwerkanschluss in voller Größe der Standard- und 400er-Serie, den USB-C-Anschluss der Data-Serie und die neueste T1-SPE-Schnittstelle, die in der hochleistungsfähigen Hülle der 4000er-Serie untergebracht ist. In Kombination mit ihrem robusten Design und ihrer Abdichtung nach IP68 und IP69K bieten die Buccaneer-Netzwerkanschlüsse Lösungen für alle aktuellen Anwendungen in der Fabrikautomation.

Ein zusätzlicher Vorteil von Bulgins Ansatz für Datensteckverbinder besteht darin, dass sie sich leicht mit vorhandenen herkömmlichen Kabeln verbinden lassen, die in Protected verwendet werden. Dies kann in Wartungs- und Fehlerbehebungssituationen nützlich sein, da das Gerät im Schutz der Werkstatt ohne Verwendung spezieller Steckverbinder repariert werden kann.

Bulgin: Experten für Automatisierungsanschlüsse

Durch die Weiterentwicklung der Buccaneer-Steckverbinderfamilie über viele Jahrzehnte hat sich Building als Marktführer für Produkte für raue Umgebungen etabliert. Um das hohe Leistungs- und Serviceniveau aufrechtzuerhalten, hat das Gebäude die neueste Technologie eingesetzt.

Bulgins internes Team entwickelt sowohl Standard– als auch kundenspezifische Produkte unter Verwendung des neuesten computergestützten Designs. Die Verwendung von 3D-Design und Rendering ermöglicht eine klare Kommunikation mit den Kunden in allen Phasen des Prozesses und ermöglicht gleichzeitig den einfachen Übergang zwischen Design und Fertigung. Fortschrittliche Techniken wie Simulation und Finite-Elemente-Analyse stellen sicher, dass Designs ausgereift sind, noch bevor Teile hergestellt werden. Wenn es an der Zeit ist, Bewertungsmuster herzustellen, ermöglichen die neuesten Rapid-Prototyping-Techniken eine schnelle Lieferung von Teilen, wodurch die Verzögerungen bei der Einführung neuer Produkte verringert werden.

Bulgins internes Team entwickelt sowohl Standard– als auch kundenspezifische Produkte unter Verwendung des neuesten computergestützten Designs. Die Verwendung von 3D-Design und Rendering ermöglicht eine klare Kommunikation mit den Kunden in allen Phasen des Prozesses und ermöglicht gleichzeitig den einfachen Übergang zwischen Design und Fertigung. Fortschrittliche Techniken wie Simulation und Finite-Elemente-Analyse stellen sicher, dass Designs ausgereift sind, noch bevor Teile hergestellt werden. Wenn es an der Zeit ist, Bewertungsmuster herzustellen, ermöglichen die neuesten Rapid-Prototyping-Techniken eine schnelle Lieferung von Teilen, wodurch die Verzögerungen bei der Einführung neuer Produkte verringert werden.

Die Herstellungsprozesse, einschließlich Formen, Bearbeiten und Beschichten, werden vollständig von Bulgins vertikal integrierter Struktur gesteuert. Dieses Know-how geht über die Herstellung von Komponenten hinaus. Interne Fähigkeiten in den Bereichen Design elektronischer Schaltungen, Umspritzen und Kabelmontage ermöglichen es dem Bau, alles von einem einzelnen Steckverbinder bis hin zu einer vollständig realisierten, schlüsselfertigen Lösung für Kunden mit komplexen Anforderungen bereitzustellen.

Die Kombination von erstklassiger interner Erfahrung mit den neuesten Prototyping- und Fertigungstechniken macht Bulgin zu einem hervorragenden Partner für die Entwicklung neuer Konnektivitätsprodukte. Mit fast einem Jahrhundert Erfahrung in der Lösung elektrischer Probleme in rauen Umgebungen ist Building der ideale Partner für die Lieferung des abgedichteten Konnektivitätssystems für die neuesten Fabrikautomationsgeräte.